Проблема

Управление цепочкой «медь → классификация → доизмельчение → никель» выполнялось вручную. Дозировки реагентов Аэрофлота и BSN, а также уровни пульпы устанавливались по опыту операторов, что приводило к нестабильному содержанию меди и никеля в хвостах и, как следствие, к недоизвлечению металлов. Это означало упущенную прибыль и неэффективное использование ресурсов.

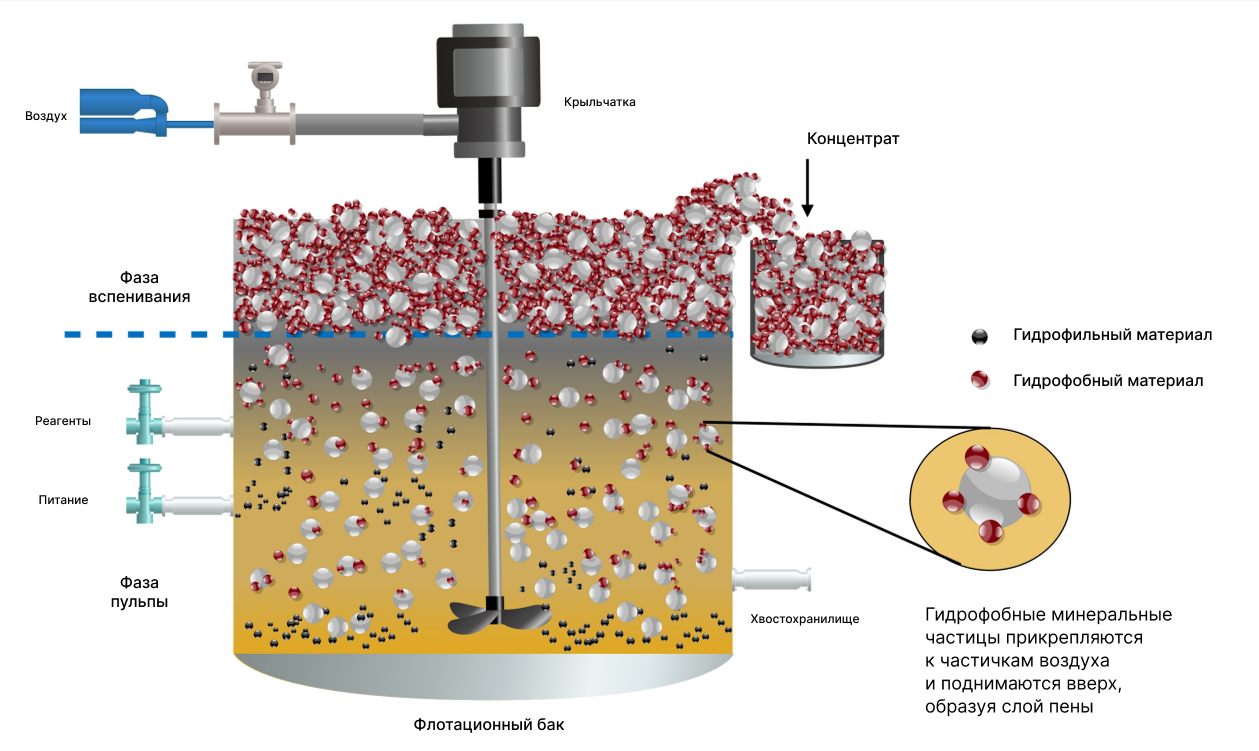

Процесс флотации

Решение

- Создан единый слой данных, который интегрирует информацию из АСУ ТП, лабораторных анализаторов и поточных датчиков с автоматической очисткой и агрегацией данных для качественного и своевременного мониторинга.

- Разработаны ML-модели (градиентный бустинг и линейные регрессии), предсказывающие на горизонте 1 часа, как изменение дозировок реагентов и уровней пульпы повлияет на конечное извлечение меди и никеля.

- Анализ с помощью SHAP-факторов выявил, что наибольшее влияние оказывают доля Аэрофлота в реагентной смеси и уровень пульпы в первых трёх флотационных машинах.

- По результатам анализа подготовлены цифровые карты-рекомендации для диспетчеров, позволяющие оптимизировать управляющие параметры и повысить эффективность процесса.

Результат / точность

- Модели показали качество прогноза R² в диапазоне 0,60 – 0,80 в зависимости от контрольной точки процесса.

- На основании полученных моделей компания готова перейти к промышленному пилоту с онлайн-подсказками для операторов.

- Ожидаемое повышение суммарного извлечения металлов составляет +1,5–2 процентных пункта, что эквивалентно экономическому эффекту около 30 миллионов рублей в год.

Дополнительные детали

- Используемый стек технологий: Python, Pandas, LightGBM, MLFlow, Grafana.

- Команда проекта включала 1 DS Lead, 1 ML-инженера и 1 процесс-инженера, срок проведения PoC составил 3 месяца.

- Следующий этап — интеграция рекомендаций с системой АСУ ТП с автоматической корректировкой дозировок реагентов и проверкой экономического эффекта на промышленном тесте.