Cуть предложения — оптимизация потребления ферросплавов в конвертерном цехе для снижения затрат при производстве стали высокого качества. Используя модель машинного обучения, основанную на исторических данных, проект направлен на разработку рекомендательного сервиса.

Введение

Данный проект ориентирован на оптимизацию управления процессом производства стали в конвертерном цехе металлургического предприятия с помощью разработанного рекомендательного сервиса, основанного на модели машинного обучения. Целью проекта является оптимизация состава и количества ферросплавов для снижения затрат при достижении необходимого химического состава стали. В результате внедрения проекта ожидается снижение себестоимости производства стали и уменьшение расхода ферросплавов на 3-5%. Также проект способствует увеличению прибыли за счет производства стали высшего качества, оптимизации расходов материалов и повышения уровня автоматизации производственных процессов.

Боль-Запрос

Высокая вероятность ошибок в управлении, затраты времени на рутинные задачи, неоптимальное использование энергии и сырья.

→ Сократить затраты и повысить эффективность производственных операций через автоматизацию процесса классификации ценных материалов.

Увеличенные затраты на производство, потери времени и ресурсов из-за простоев и ожиданий.

→ Оптимизация затрат и сроков обучения специалистов, необходимых для проверки ошибок системы.

Потери при переработке, дополнительные затраты на удаление и обработку отходов.

→ Внедрение системы прогнозирования поломок, основанной на данных машинного обучения.

Высокие затраты на покупку сырья, неоптимальное использование ресурсов, потенциальные дефициты в сырьевых запасах.

→ Использование рекомендательных систем для оптимизации закупок и использования сырья, что позволит сократить расходы и избежать дефицитов.

Риски дефектов продукции, потери из-за неожиданных поломок или остановок производства.

→ Внедрение интеллектуальной системы контроля качества продукции на всех этапах производства. Использование машинного обучения и анализа данных для предсказания и предотвращения дефектов.

Потери при переработке, недостаточная отдача от использования материалов, дополнительные расходы на обработку и складирование.

→ Увеличение прибыли за счет оптимизации использования материалов и времени внепечной обработки стали.

Описание проекта

Проект направлен на снижение себестоимости производства стали за счет оптимизации использования ферросплавов для достижения заданного химического состава. Разработана аналитическая модель для расчета оптимального расхода ферросплавов на различных этапах выплавки, с учетом ограничений на целевой химический состав. Создан интерфейс оператора для отображения рекомендаций по добавлению ферросплавов и контроля химического состава стали. Основная бизнес-задача — уменьшение расходов на материалы, повышение качества продукции и снижение себестоимости единицы продукции.

- В рамках проекта были разработаны:

— Рекомендательный сервис, учитывающий параметры процесса и требуемый химический состав.

- Интерфейс оператора позволяет:

— Оптимизировать использование ферросплавов.

- Цели внедрения решений:

— Повышение качества стали.

— Снижение себестоимости продукции.

Длительность проекта

Общая длительность проекта — 1 год

Команда

- 1 Senior Project Manager

- 1 Data Science(DS) expert

- 1 Архитектор

- 1 Data scientist

- 1 Domain Analyst

- 1 Senior Analyst

- 1 Analyst

- 1 Test Manager

Стоимость реализации проекта

Общая стоимость проекта составила ~ 100k USD

Решение

Этапы внедрения проекта

Принцип работы системы

В рамках проекта было выполнено следующее:

- Разработана аналитическая модель для расчета оптимального расхода ферросплавов на различных этапах выплавки стали с учетом целевого химического состава.

- Создан интерфейс оператора, который отображает рекомендации по объемам добавления ферросплавов и позволяет контролировать химический состав плавки.

- Реализован рекомендательный сервис на базе модели машинного обучения, использующий исторические данные о потреблении ферросплавов и результаты химического анализа стали.

- Проведено тестирование и внедрение решения для оптимизации процесса выплавки стали с целью уменьшения расхода дорогостоящих материалов и повышения качества конечной продукции.

- Реализованы меры по мониторингу производственных процессов и анализу полученных данных. Это позволяет оперативно реагировать на изменения и оптимизировать процессы выплавки стали для достижения максимальной эффективности и снижения себестоимости продукции.

Результат проекта

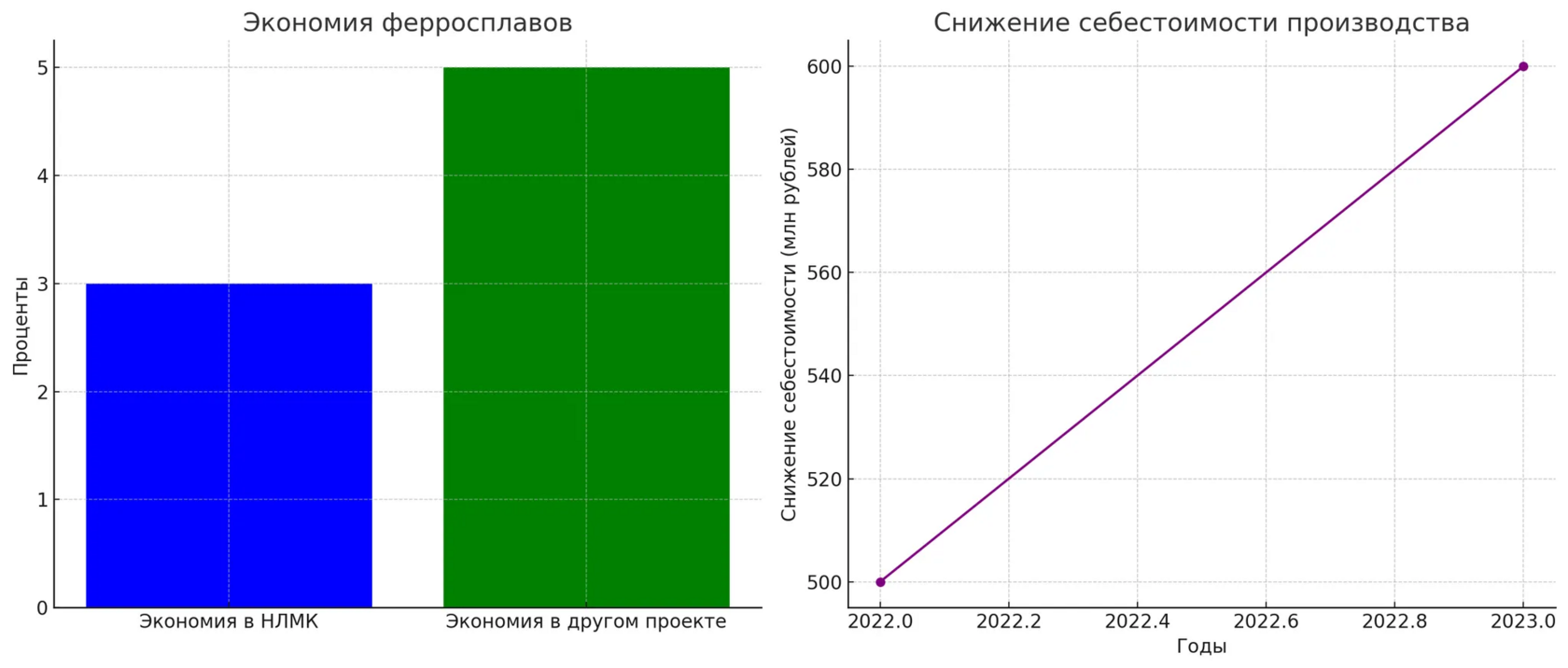

1) Экономия ферросплавов:

2) Снижение себестоимости:

3) Повышение качества продукции:

4) Оптимизация технологических процессов:

- В процессе реализации рекомендательного сервиса была достигнута экономия ферросплавов до 3%.

- В другом проекте для клиента был достигнут результат экономии ферросплавов на уровне 3-5%, что в денежном выражении составило более 500 млн. рублей в год.

2) Снижение себестоимости:

- Экономия на 3-5% позволила значительно сократить затраты на ферросплавы, что в свою очередь снизило общую себестоимость производства стали.

3) Повышение качества продукции:

- Сервис позволил стабилизировать химический состав продукции и снизить брак и отсортировку, что привело к увеличению выхода годного металла.

4) Оптимизация технологических процессов:

- Оптимизация расходов материалов, снижение удельного расхода электроэнергии и графитовых электродов стали возможны благодаря использованию машинного обучения и прогнозных моделей.

Релевантность

Предложенные решения оказались высоко релевантными для сталелитейного производства, так как они напрямую способствовали достижению ключевых целей: снижение затрат на материалы, повышение качества продукции и оптимизация производственных процессов. Эти результаты подтверждают успешность и целесообразность внедрения системы оптимизации расхода ферросплавов, основанной на моделях машинного обучения.

Снижение себестоимости производства

- 2022 год: 500 млн рублей

- 2023 год: 600 млн рублей

Интервью с партнером / Отзыв клиента

— С какими основными проблемами вы столкнулись до внедрения системы?

Основные проблемы включали высокие затраты на ферросплавы, нестабильное качество стали и частые прерывания производства.

— Как система помогла справиться с этими проблемами?

Система оптимизировала использование ферросплавов, предоставила мониторинг в реальном времени и снизила простои.

— Какие преимущества вы заметили с использованием системы?

Преимущества включают значительную экономию, улучшение качества стали и повышение эффективности производства.

— Рекомендовали бы вы эту систему другим компаниям в отрасли?

Да, система высоко рекомендована из-за положительного влияния на производство и экономическую эффективность.

Преимущества продукта

- Снижение затрат: Оптимизация использования ферросплавов и других материалов, что приводит к значительной экономии.

- Повышение качества: Стабилизация химического состава стали и улучшение качества продукции.

- Эффективность производства: Снижение времени простоя оборудования и улучшение производительности.

- Уменьшение рисков: Прогнозирование поломок и дефектов, что позволяет минимизировать неожиданные остановки производства.

Возможности масштабирования

- Внедрение систем машинного обучения и аналитических моделей: Решения могут быть адаптированы под специфические нужды различных производств, от металлургии до других отраслей, требующих точного контроля качества и оптимизации использования материалов.

- Гибкость и адаптивность: Система может быть настроена для работы с различными марками стали и другими материалами, что делает ее универсальным инструментом для оптимизации производственных процессов.

- Поддержка и обновление: Система предусматривает регулярные обновления моделей на основе новых данных и условий, что позволяет поддерживать высокую точность и эффективность рекомендаций и прогнозов.

Эти возможности позволят не только улучшить текущие процессы, но и предложить решения для других клиентов, сталкивающихся с аналогичными проблемами в своих производствах.

Подробнее о кейсе рассказали на вебинаре.